Промышленная ткань: не просто брезент, а сложный инженерный материал

2026-01-09

Когда слышишь словосочетание промышленная ткань, первое, что приходит в голову большинству — это, наверное, грубый брезент или тент на каком-нибудь складе. Вот в этом и кроется главный стереотип. На деле же, это целая вселенная материалов с абсолютно разными свойствами, задачами и, что критично, — технологиями производства. От того, насколько глубоко ты это понимаешь, зависит не только успех проекта, но и порой безопасность. Я много раз сталкивался с ситуациями, когда заказчик, пытаясь сэкономить, выбирал похожий на вид материал, а потом разводил руками, когда конструкция не выдерживала ветровую нагрузку или ткань за пару сезонов рассыпалась от ультрафиолета. Речь не о простом куске материи, а о промышленной ткани как о результате инженерного расчета.

От сырья до полотна: где кроется дьявол

Всё начинается с полимера. ПВХ, полиэстер, полиэтилен, полипропиленен — это не просто аббревиатуры. Возьмем основу для тентовых тканей. Полиэстеровая нить высокой прочности (тот самый полиэстер) — это один мир. Её прочность на разрыв, устойчивость к растяжению — базовые параметры. Но сама по себе нить — ещё не ткань. Плетение, плотность, толщина нити — вот где уже начинается подбор под задачу. Для мягкого кузова грузовика нужна одна плотность и схема плетения, для долговременного укрытия строительного объекта — другая, а для надувной конструкции — третья, где критична не только прочность, но и воздухонепроницаемость.

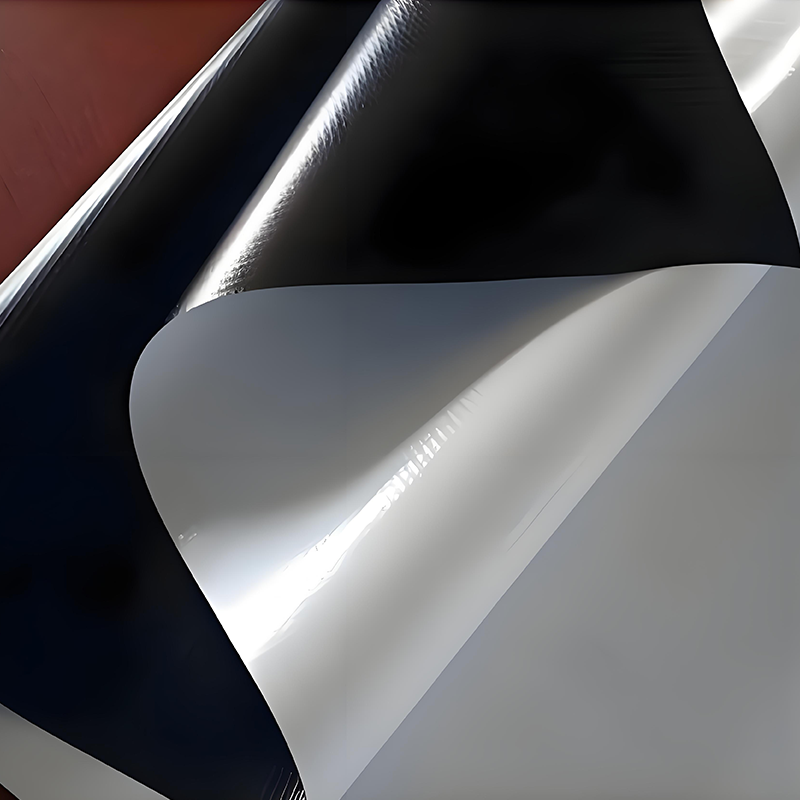

Потом идет покрытие или пропитка. Это, можно сказать, второй слой инженерии. ПВХ-пластизоль, акрил, различные латексы. Они дают материалу стойкость к воде, ультрафиолету, огню (тут свои сложности с сертификацией), перепадам температур. Важно не просто намазать, а добиться адгезии — чтобы покрытие не отслаивалось от основы при постоянных деформациях. Помню историю с партией ткани для рекламных баннеров. Основа — отличная, плотная, а вот покрытие через полгода на морозе пошло трещинами. Лаборатория показала: неверно подобран пластификатор для конкретного климатического диапазона. Мелочь? Нет, брак.

Именно на этом этапе работа таких производителей, как ООО Хэбэй Хуавэйлун Новые Материалы и Технологии, становится видна профессионалу. Их ассортимент — это не просто список товаров, а демонстрация понимания этих этапов. Тентовые ткани, строительные мембраны, баннерные ткани — за каждым названием стоит конкретный набор свойств: разный вес, разная толщина покрытия, разная устойчивость к УФ-излучению. Посмотреть на их материалы можно на сайте https://www.www.hbhwl.ru — там видно, что продукты сегментированы по применениям, что уже говорит о системном подходе.

Стройка, реклама, логистика: один материал не подходит всем

Давайте на конкретных примерах. Строительные мембраны. Здесь часто нужна не просто прочность, а сочетание прочности с легкостью и, что важно, с определенными фильтрационными или, наоборот, противофильтрационными свойствами. Геотекстиль — он ведь тоже из категории промышленных тканей. Однажды наблюдал, как на объекте использовали материал не той плотности в качестве разделительного слоя. В итоге — просадка, переделки. Дорогая ошибка.

Рекламные баннеры. Казалось бы, что сложного? Но тут своя специфика. Цветопередача. Материал должен принимать краску и удерживать её, не выцветая на солнце. Стойкость к истиранию (особенно для перетяжек через дорогу, которые болтаются на ветру). И опять вес и прочность на разрыв для больших форматов. Не каждый материал для тента подойдет для качественной широкоформатной печати.

Мягкие кузова и тенты для грузовиков. Здесь, пожалуй, один из самых жестких эксплуатационных режимов. Постоянная динамическая нагрузка, вибрация, ветровые потоки на скорости, агрессивные среды (если возят, скажем, реагенты). Тут важна не только прочность основы, но и надежность швов, а швы — это отдельная боль. Их часто усиливают, но способ усилия тоже нужно выбирать правильно. Сварка высокочастотными токами, сшивание армированными нитями — технологии разные, и у каждой свои ограничения.

Провалы и уроки: когда теория расходится с практикой

Был у меня опыт с материалом для надувной конструкции. Заказ был срочный, нужна была особая воздухонепроницаемость. Взяли ткань с, казалось бы, идеальным герметичным покрытием. Лабораторные тесты проходила. А в реальности, после нескольких циклов накачки/сдувания на открытом воздухе, в местах складок появились микротрещины. Покрытие не обладало достаточной эластичностью и памятью формы. Конструкция начала спускать. Пришлось срочно искать альтернативу — материал с более эластичным полиуретановым (ПУ) покрытием. Это дороже, но это работало. Вывод: лабораторные испытания на образцах — это одно, а реальные циклические нагрузки — это другое. Теперь всегда спрашиваю у поставщика данные по усталостной прочности и поведению материала при многократном изгибе.

Ещё один частый камень преткновения — совместимость материалов. Допустим, делаем сложную конструкцию, где используется несколько видов промышленной ткани: более плотная для несущих частей, более легкая для обшивки. Их нужно сшивать или сваривать между собой. А если у них разный химический состав основы или покрытия? Они могут быть несовместимы для сварки, или нитки будут прорезать более мягкий материал. Такие нюансы редко прописаны в каталогах, это знание приходит с опытом или в прямом диалоге с технологами производителя.

Будущее: умные ткани и устойчивое развитие

Сейчас тренд — не просто пассивная прочность. Все чаще запрашивают дополнительные функции. Огнестойкость с конкретными классами — это уже почти стандарт для многих объектов. Антимикробная пропитка для тканей в спортивных или медицинских временных сооружениях. Материалы с повышенной стойкостью к конкретным химикатам для промышленных предприятий.

Отдельно стоит тема экологии. Вопрос утилизации ПВХ-тканей, например, становится все острее. Ищутся альтернативы, разрабатываются более чистые пластификаторы, рассматриваются биоразлагаемые (хотя это сложно для таких долговечных материалов) или полностью перерабатываемые композиции. Производители, которые вкладываются в такие разработки, смотрят на несколько шагов вперед. В описании ООО Хэбэй Хуавэйлун видно, что они позиционируют себя как предприятие, работающее с новыми материалами и технологиями, а это как раз подразумевает движение в эту сторону.

Другой вектор — умные свойства. Ткани с интегрированными датчиками напряжения (чтобы понимать, когда конструкция接近 к предельной нагрузке) пока что экзотика, но технологии для этого уже есть. Более реалистично на ближайшую перспективу — улучшенные мембранные свойства для дышащих конструкций, где нужно контролировать не только защиту от воды, но и парообмен.

Вместо заключения: как не ошибиться в выборе

Итак, если резюмировать мой опыт. Первое — забудьте про похоже. Нужно начинать с технического задания: какие именно нагрузки (статическая, ветровая, снеговая), какой климат, какой срок службы, нужны ли специальные свойства (огнестойкость, стойкость к маслам, необходимость печати). Второе — запрашивайте у поставщика не только сертификаты, но и технические паспорта с конкретными цифрами: прочность на разрыв в продольном/поперечном направлении, стойкость к УФ (не в годах, а в часах по конкретному стандарту, например, ISO 4892), адгезия покрытия. Третье — по возможности, просите образцы для собственных испытаний. Хотя бы на изгиб, на растяжение, посмотреть на качество кромки.

И главное — работайте с теми, кто говорит на одном с вами языке, языке инженерии, а не просто продает метры. Когда видишь сайт, где продукция четко разложена по сферам применения, как у упомянутой компании, это уже хороший знак. Это означает, что они мыслят не квадратными метрами, а конечными решениями для строительства, рекламы, транспорта. Промышленная ткань — это всегда компромисс между стоимостью, весом, прочностью и долговечностью. Задача специалиста — найти оптимальную точку в этом пространстве параметров для каждой конкретной задачи. И этот поиск, со всеми его сомнениями, проверками и иногда ошибками, и есть наша работа.