Производство промышленных тканей

Что ж, говорить о производстве промышленных тканей – это как говорить о воздухе, которым мы дышим. Все вокруг, фактически. Но часто, когда начинаешь копаться в этой теме, сталкиваешься с определенным заблуждением – что это простая переработка полимеров, на большой машине. Это, конечно, часть правды. Но не вся. За последние 25 лет, с тех пор как я начал работать в этой сфере, понял, что здесь огромное количество нюансов, которые определяют конечный результат – прочность, износостойкость, устойчивость к ультрафиолету… И еще много чего. Нельзя просто так взять и произвести 'промышленную ткань'. Нужно понимать, для чего она нужна, какие нагрузки выдержит, в каких условиях будет эксплуатироваться. У меня, например, была ситуация, когда заказчик хотел ткань для тентов, но не учёл воздействие морского бриза – в итоге, через полгода материал начал разрушаться. Это была дорогостоящая ошибка, которую мы, к счастью, смогли исправить.

От идеи до готового изделия: этапы производства

Если говорить об общем процессе, то он, как правило, выглядит так: от разработки рецептуры полимерной композиции до упаковки готового изделия. И, конечно, промежуточные этапы: подготовка сырья, экструзия, нанесение покрытий, ткачество, обработка. Но вот где начинаются сложности – в каждой из этих стадий есть свои тонкости, которые влияют на качество конечного продукта. Например, выбор полимерной основы – ПВХ, полиэстер, нейлон – зависит от требуемых характеристик. Для тентов, как правило, используют ПВХ, но есть и варианты с полиэстером, который более устойчив к растяжению. Или, если нужно, чтобы ткань была дышащей, то используют специальные мембранные материалы. Это уже совсем другая история. В нашей компании, ООО Хэбэй Хуавэйлун Новые Материалы и Технологии, мы работаем именно с полимерными композитными материалами. Наше предприятие, основанное в 1998 году, с инвестициями более 20 миллионов юаней и занимающей площадь более 40 гектаров в районе Сигуань, прилегающем к аэропорту Шицзячжуана, оснащено современной итальянской производственной линией. Это позволяет нам производить ткани шириной до шести метров, что является значительным преимуществом на рынке.

Подготовка сырья и экструзия: основа качества

Подготовка сырья – это, казалось бы, простая процедура, но от ее качества зависит многое. Полимерные гранулы должны быть чистыми, сухими, соответствовать требованиям стандартов. Далее следует экструзия – процесс плавления полимера и его выдавливания через фильеры, формируя пленку. Именно здесь критически важен контроль температуры, давления и скорости экструзии. Малейшая ошибка может привести к дефектам пленки – неоднородности, трещинам, неравномерной толщине. Мы уделяем этому особое внимание, поэтому используем современные системы контроля и автоматизации. Иногда случаются ситуации, когда даже при соблюдении всех технологических параметров получается некачественный продукт – это может быть связано с качеством исходного сырья. Поэтому мы сотрудничаем только с проверенными поставщиками, которые предоставляют сертификаты соответствия на свою продукцию.

Нанесение покрытий: защита и функциональность

Нанесение покрытий – это еще один важный этап. Покрытие может быть однослойным или многослойным, содержать различные добавки – пигменты, УФ-стабилизаторы, антибактериальные компоненты. Именно покрытие придает ткани необходимые свойства – водонепроницаемость, износостойкость, устойчивость к выцветанию. Мы используем различные технологии нанесения покрытий – распыление, валковое покрытие, каландрирование. Каждая технология имеет свои преимущества и недостатки, и выбор зависит от типа полимерной пленки и требуемых характеристик. Важно правильно подобрать состав покрытия, чтобы оно гармонично сочеталось с полимерной основой и не ухудшало ее свойства. Например, если покрытие слишком жесткое, то ткань будет менее эластичной. В нашей практике были случаи, когда мы экспериментировали с различными составами покрытий, чтобы добиться оптимального баланса между прочностью, гибкостью и долговечностью.

Ткачество и обработка: финишная отделка

После нанесения покрытия пленку укладывают на ткацкий станок и формируют ткань. Этот процесс требует высокой точности и контроля. Важно правильно подобрать схему ткачества, чтобы ткань имела нужную плотность, прочность и текстуру. Далее ткань проходит обработку – стабилизацию, отбеливание, нанесение дополнительных покрытий. Эта обработка придает ткани окончательный вид и улучшает ее эксплуатационные характеристики. Мы используем различные методы обработки – термическую обработку, ультрафиолетовое облучение, обработку антистатиками. Важно правильно подобрать методы обработки, чтобы они не повредили ткань и не ухудшили ее свойства. Например, при термической обработке необходимо строго контролировать температуру, чтобы не вызвать деформацию ткани.

Проблемы и решения: опыт из практики

В процессе работы с производством промышленных тканей неизбежно возникают проблемы. Например, часто сталкиваемся с проблемой деформации ткани при транспортировке и хранении. Это может быть связано с неправильным складским режимом, некачественной упаковкой или недостаточной прочностью ткани. Для решения этой проблемы мы используем специальные методы упаковки – обмотку роликами, паллетирование. Также мы разрабатываем специальные рецептуры полимерных композиций, которые менее подвержены деформации. Иногда сложно добиться однородности цвета при нанесении покрытия. Это может быть связано с неравномерным распределением пигментов или недостаточным контролем температуры. Для решения этой проблемы мы используем современные системы контроля цвета и автоматизации, а также сотрудничаем с поставщиками высококачественных пигментов.

Персонализированные решения: под заказ

Сегодня все больше заказчиков обращаются к нам с запросами на персонализированные решения. Им нужна ткань с определенными характеристиками, которая будет отвечать их специфическим требованиям. Например, им нужна ткань для изготовления морских тентов, которая будет устойчива к соленому воздуху и ультрафиолету. Или им нужна ткань для производства спортивной одежды, которая будет дышащей и влагоотводящей. Мы готовы предложить индивидуальный подход к каждому клиенту и разработать рецептуру полимерной композиции, которая будет соответствовать их требованиям. Наша команда состоит из опытных специалистов, которые обладают всеми необходимыми знаниями и навыками для решения самых сложных задач. Мы используем современные методы моделирования и анализа, чтобы предсказать поведение ткани в различных условиях эксплуатации. Иногда бывает, что заказчик изначально не понимает, что ему нужно. В этом случае мы предлагаем консультации и помощь в выборе оптимального решения. Например, мы можем провести испытания ткани в лабораторных условиях, чтобы определить ее прочность, износостойкость и устойчивость к ультрафиолету.

В заключение хочу сказать, что производство промышленных тканей – это сложная и ответственная задача, которая требует высокой квалификации и опыта. Но при правильном подходе можно добиться отличных результатов и удовлетворить потребности даже самых требовательных заказчиков. Наша компания, ООО Хэбэй Хуавэйлун Новые Материалы и Технологии, готова предложить вам свои услуги и стать надежным партнером в производстве промышленных тканей. У нас есть опыт, оборудование и команда, чтобы решать самые сложные задачи. Приглашаем вас к сотрудничеству и надеемся на долгосрочное партнерство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тент TPO-s500

Тент TPO-s500 -

Утепляющее полотно для цветочных теплиц

Утепляющее полотно для цветочных теплиц -

Тент из ПЭ для сельскохозяйственных оросительных рукавов

Тент из ПЭ для сельскохозяйственных оросительных рукавов -

Тент для уличного затенения

Тент для уличного затенения -

Тент из ПЭ для укрытия стальных материалов на рудниках

Тент из ПЭ для укрытия стальных материалов на рудниках -

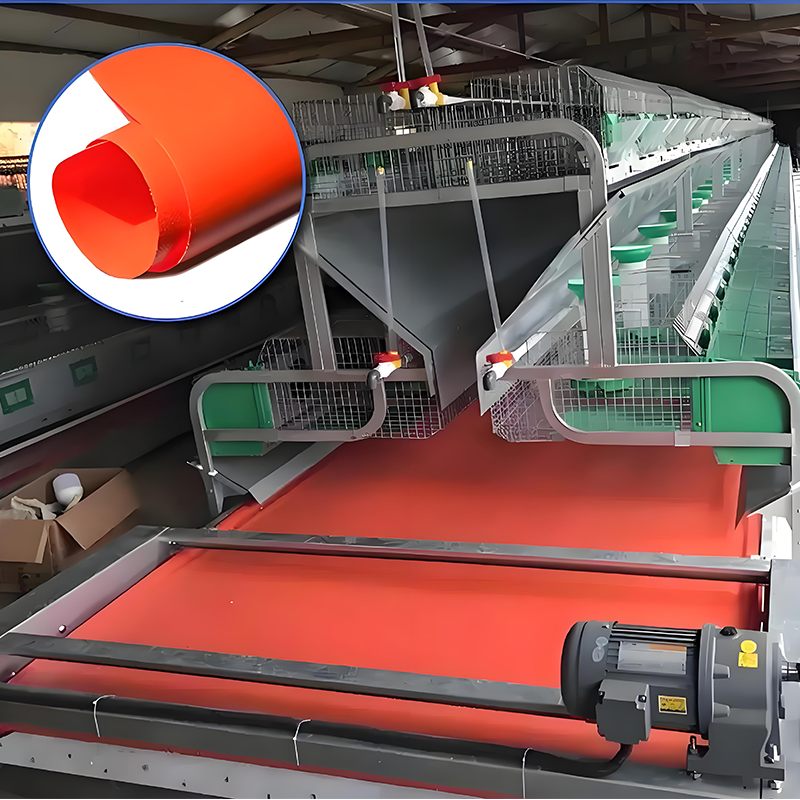

Транспортёрная лента для удаления навоза в животноводстве из ПВХ

Транспортёрная лента для удаления навоза в животноводстве из ПВХ -

Веревка для тента

Веревка для тента -

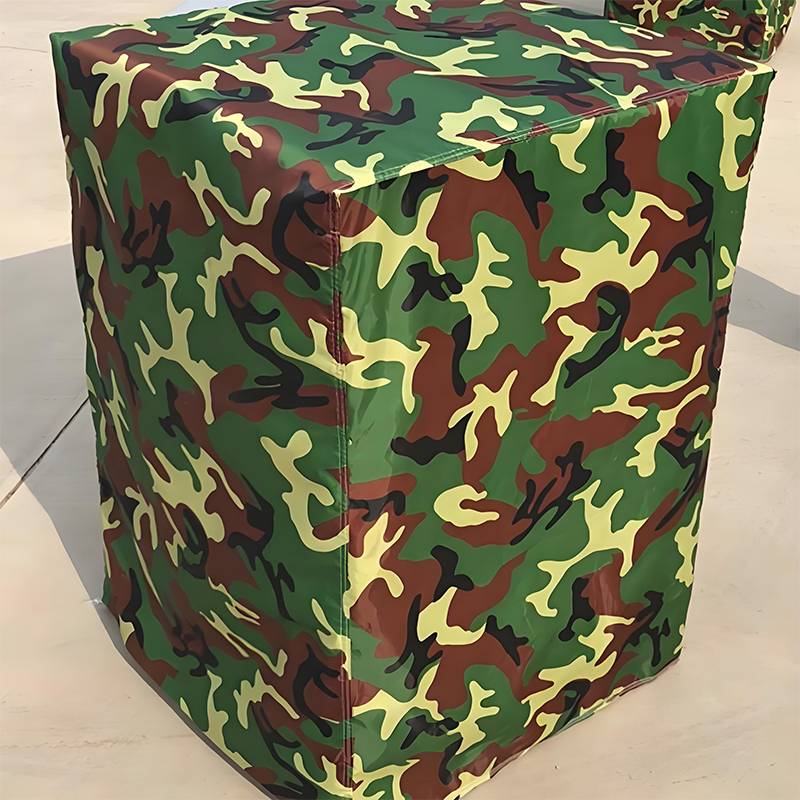

Упаковочный тент для machinery и оборудования

Упаковочный тент для machinery и оборудования -

Ткань для сельскохозяйственных оросительных рукавов из ПВХ

Ткань для сельскохозяйственных оросительных рукавов из ПВХ -

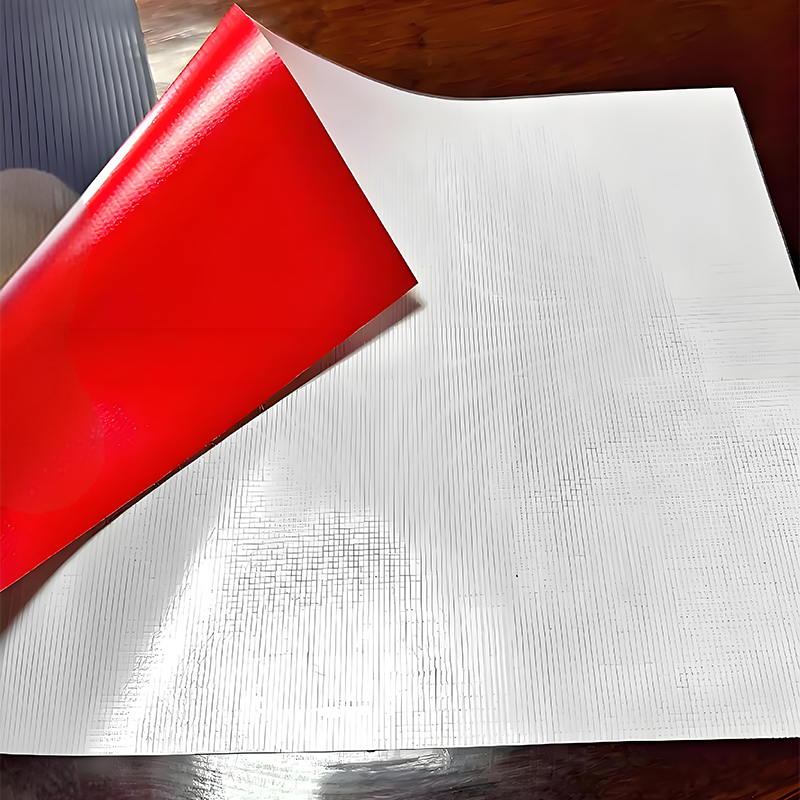

Ремонтная лента для тентов из ПЭ

Ремонтная лента для тентов из ПЭ -

Мембранный материал для тентовых конструкций из ПВХ

Мембранный материал для тентовых конструкций из ПВХ -

Удобная застежка для тентов №2

Удобная застежка для тентов №2