Пошив чехлов для оборудования

Честно говоря, когда слышу 'пошив чехлов для оборудования', в первое время представлял себе что-то простое – чехлы на генераторы, может, на погрузчики. Но опыт показывает, что это гораздо более сложная и ответственная задача, чем кажется на первый взгляд. Многие компании подходят к этому вопросу поверхностно, считая, что достаточно просто вырезать кусок ткани. Это, как правило, приводит к проблемам: плохая защита от влаги, пыли, механических повреждений, неправильная посадка – всё это может привести к быстрому износу оборудования и, как следствие, к большим финансовым потерям. Решил поделиться тем, что накопилось за годы работы, надеюсь, кому-то это пригодится.

Что такое настоящий чехол для оборудования?

По сути, чехол для оборудования – это не просто оболочка, а защитная система. Он должен соответствовать конкретному оборудованию, обеспечивая плотное прилегание и не мешая его нормальной эксплуатации. Нельзя забывать про вентиляцию – особенно если оборудование работает и выделяет тепло. Иначе – перегрев и выход из строя. Ключевые факторы, которые нужно учитывать при проектировании и производстве, это: тип оборудования, условия эксплуатации (температура, влажность, воздействие химических веществ), требуемый уровень защиты и, конечно, бюджет. Игнорирование хотя бы одного из этих факторов может обернуться неприятностями.

Мы сталкивались с ситуациями, когда заказчики изначально запрашивали самые дешевые решения, а потом удивлялись, почему чехол быстро порвался или не обеспечил должной защиты. Конечно, экономия важна, но в данном случае она часто оказывается контрпродуктивной. Лучше немного увеличить бюджет и получить качественный продукт, который прослужит гораздо дольше.

Материалы – основа долговечности

Выбор материала – это критически важный момент. Здесь нет универсального решения, все зависит от назначения чехла. Для защиты от пыли и легкой влаги подойдут полиэстер или нейлон с водоотталкивающей пропиткой. Если же требуется защита от более серьезных воздействий – механических повреждений, ультрафиолета, химических веществ – лучше использовать более прочные и износостойкие материалы, такие как брезент, армированный полиэтилен или специальные технические ткани. Иногда используют комбинацию разных материалов для достижения оптимального результата.

У нас был случай с чехлом для сложного промышленного насоса. Заказчик хотел использовать недорогой брезент, но после нескольких месяцев эксплуатации чехол начал деформироваться и рваться под воздействием ультрафиолета. Пришлось переделать его из специальной ткани с УФ-защитой, что увеличило стоимость, но обеспечило долговечность. Это хороший пример того, как экономия на материале может привести к дополнительным затратам в будущем.

В последнее время наблюдается рост интереса к ткани с переменной плотностью и специальными покрытиями, которые обеспечивают одновременно водонепроницаемость, воздухопроницаемость и устойчивость к загрязнениям. Эти технологии позволяют создавать действительно эффективные и функциональные чехлы для оборудования.

Процесс производства: от эскиза до готового изделия

Процесс пошива чехлов для оборудования – это не просто шитье. Он включает в себя несколько этапов: проектирование (создание выкройки), выбор материала, раскрой, пошив, обработка швов, установка молний и застежек, а также контроль качества. Особенно важен этап проектирования – от этого зависит плотность прилегания чехла и его функциональность. Для сложных форм обычно используют 3D-моделирование, что позволяет избежать ошибок при раскрое.

Мы используем как ручные, так и автоматизированные швейные машины, в зависимости от сложности изделия и объема заказа. Для пошива больших чехлов применяем специальные станки с длинными столешницами. Обработка швов – это очень важный этап, который влияет на прочность и долговечность изделия. Мы используем оверлоки, зигзагообразные швы и другие специальные приемы для усиления швов.

Контроль качества осуществляется на всех этапах производства. После пошива каждый чехол проходит визуальный осмотр, проверку на наличие дефектов и соответствие размерам. В случае обнаружения каких-либо недочетов, изделие возвращается на доработку.

Сложности и подводные камни

Одним из самых распространенных вопросов является обработка сложных элементов, таких как углы, выступы и вентиляционные отверстия. Для этого требуются специальные навыки и оборудование. Иногда приходится прибегать к ручной обработке, что увеличивает время производства и стоимость изделия.

Также сложность заключается в обеспечении плотного прилегания чехла к оборудованию. Недостаточная точность выкройки или неправильный выбор материала могут привести к образованию зазоров, через которые может проникать влага, пыль и другие загрязнения. Поэтому очень важно тщательно измерять оборудование и учитывать все особенности его формы.

Иногда заказчики не предоставляют нам точные чертежи или 3D-модели оборудования, что усложняет процесс проектирования и может привести к ошибкам. В таких случаях приходится проводить измерения на месте, что требует дополнительных затрат времени и ресурсов.

Перспективы и тенденции

Рынок чехлов для оборудования постоянно развивается. Появляются новые материалы, технологии и решения. В частности, набирает популярность использование самовосстанавливающихся тканей, которые способны заживлять небольшие повреждения. Также растет спрос на чехлы с интегрированными датчиками, которые позволяют контролировать состояние оборудования и предупреждать о возможных неисправностях.

Мы активно следим за новыми тенденциями и стараемся внедрять их в нашу производственную практику. В настоящее время мы разрабатываем чехлы с использованием водоотталкивающих покрытий на основе нанотехнологий, которые обеспечивают повышенную устойчивость к влаге и загрязнениям.

Кроме того, растет спрос на индивидуальные решения – чехлы, разработанные специально для конкретного типа оборудования. Это позволяет обеспечить максимальную защиту и функциональность. Мы готовы предложить такие решения нашим клиентам.

В заключение хочу сказать, что пошив чехлов для оборудования – это не просто работа, а настоящее искусство. Требуется опыт, знания и внимательность к деталям. Но при правильном подходе можно создать действительно качественный и эффективный продукт, который обеспечит долговечность и надежность оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специализированный тент для строительных ограждений

Специализированный тент для строительных ограждений -

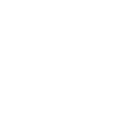

Транспортёрная лента для удаления навоза в животноводстве из ПВХ

Транспортёрная лента для удаления навоза в животноводстве из ПВХ -

Камуфляжный тент из ПЭ

Камуфляжный тент из ПЭ -

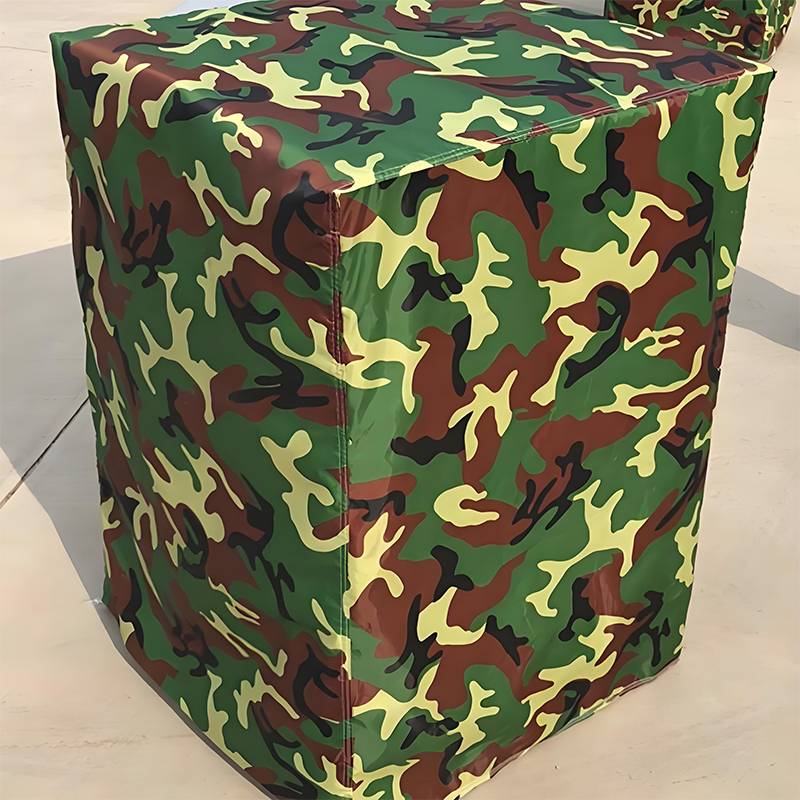

Тент TPO-s600

Тент TPO-s600 -

Удобная застежка для тентов №2

Удобная застежка для тентов №2 -

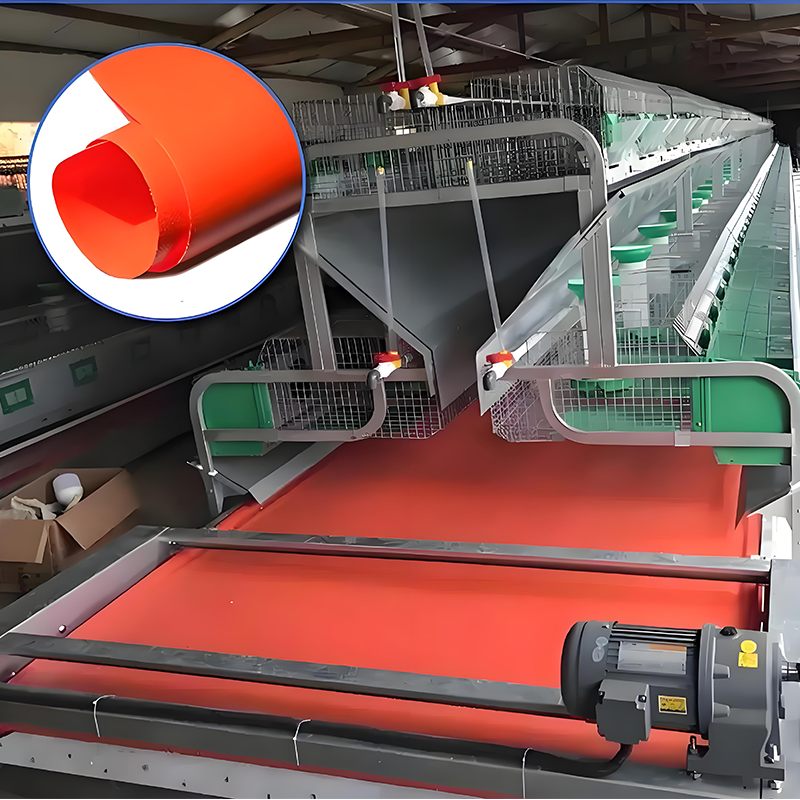

Камуфляжный тент из ПВХ

Камуфляжный тент из ПВХ -

Ткань для сельскохозяйственных оросительных рукавов из ПВХ

Ткань для сельскохозяйственных оросительных рукавов из ПВХ -

Веревка для тента

Веревка для тента -

Клей для тентов из ПВХ

Клей для тентов из ПВХ -

Тент из ПВХ для укрытия зерновых грузов

Тент из ПВХ для укрытия зерновых грузов -

Чехол для оборудования из ПВХ

Чехол для оборудования из ПВХ -

Баннерная ткань из ПВХ

Баннерная ткань из ПВХ